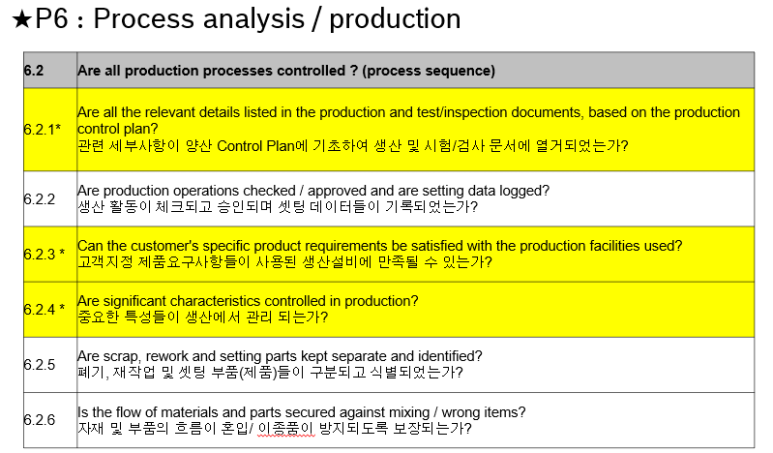

P6 : Process analysis / production

6.2.1 Are all the relevant details listed in the production and test/inspection documents, based on the production control plan?

관련 세부사항이 양산 Control Plan에 기초하여 생산 및 시험/검사 문서에 열거되었는가?

▶생산품, 테스트 및 검사문서, 세팅데이터와 failure catalog 가 생산현장에서 이용가능 해야 함.

( VQP/VQS specification 이 포함되어 있어야 함. )

▶Process parameters와 checking/inspection characteristics에 대한 공차가 명확히 주어져야 함.

▶Deviations( 치수NG, 공정설비 이상 ) 이 기록관리되어야 함.( e.g. 검사특성과 장비&시설 실패사례 등 )

▶재작업 조건이 규정되어져야 함.

▶관리계획서와 현장 표준류와의 연계성과 일치성 확인.( Spec, 측정장비, 검사주기 등 )

**작업지침은 하나의 단독문서로서 보다는 작업표준서, 작업일보, 체크시트, 공정이동표, 설비기준/점검표, 검사기준/체크시트 등 다양한 형태로 존재할 수 있으나 특별특성의 일관성은 유지되어야 함.

6.2.2 Are production operations checked / approved and are setting data logged?

생산 활동이 체크되고 승인되며 셋팅 데이터들이 기록되었는가?

▶작업의 첫 가동, 자재교체, 작업 변경과 같이, 수행될 때마다 검증되어야 함.

e.g.작업도중 잠깐 쉬는 시간, 정전, 설비수리 포함.

**작업의 시작, 공정설비/장비의 재 Set-up, 자재교체, 작업 변경되는 경우 생산착수 전 검증을 하여야 한다.

**작업 셋업(Set-up) 지침을 문서화 하고 이에 따라 시행

- Set-up방법/절차, Set-up결과 승인, 생산적용 등의 기록방법을 포함한다.

▶재승인 업무는 모든 부품에 대해 진행되어야 함.

▶만약 해당사항이 있다면 reference parts(한도견본)는 생산현장에서 세팅프로세스에 대해 이용 가능하여야 함

6.2.3 Can the customer's specific product requirements be satisfied with the production facilities used?

고객지정 제품요구사항들이 사용된 생산설비에 만족될 수 있는가?

▶생산을 위한 설비들이 생산진행에 적당한지?

( 설비, 기계, 측정기들이 고객요구사항(e.g. ICL에 언급된 중요치수들 )을 만족하기 위하여 지정된 공차들이 유지 관리 되고 있는지? )

▶공정능력이 검증되고 있는지? ( Pokayoke 개념이 적용되어 있는가? )

Pokayoke 적용이 안될 경우 제품/공정특성이 process capability (Cpk>1,33)이면 설비는 적합하다 평가됨. ( Cpk <1,33 인 특성 -> 100% inspection , 체계적으로 적용된 SPC 관리여부 확인 )

**Lead Auditor가 해당 공정에 대한 SPC 관리 항목 확인해서 Cpk 값이 1.33 이하일 경우

중부적합 처리진행하여 즉시 개선 요구함.

6.2.4 Are significant characteristics controlled in production?

중요한 특성들이 생산에서 관리되는가?

▶ 중요 특성들이 ( 제품과 공정 parameter 모두 해당 ) 공정능력( SPC) 관리되고 있는가?

**공정 내 parameter값이 제품 품질에 큰 영향을 줄 경우 parameter 값 역시 SPC관리되어야 함

( e.g. 열처리로 온도관리 등 )

▶Control plan에 언급되어야 함.

▶중요 제품/공정 특성은 Process capability (Cpk>1,33) 이상이어야 함 ( long term )

( Cpk <1,33 인 특성 -> 100% inspection , 체계적으로 적용된 SPC 관리여부 확인 )

▶ICL(특별특성항목)이 관련문서에 명기되어 있어야 함.

**Lead Auditor가 해당 공정에 대한 SPC 관리 항목 확인해서 Cpk 값이 1.33 이하일 경우 중 부적합 처리진행하여 즉시 개선 요구함.

6.2.5 Are scrap, rework and setting parts kept separate and identified?

폐기, 재작업 및 세팅 부품(제품)들이 구분되고 식별되었는가?

▶미승인품 및 공정 불량품이 구분되고 라벨링/기록관리 되어야 함.

▶스크랩 및 리워크용 용기는 라벨링 되어야 하고 스크랩 위치 또한 명확히 구분되어야 함.

▶격리보관소와 지역이 이용 가능하여야 함. 수량 및 관련 정보가 기록관리 되고 있는지.

( 명확히 구분된 접근성, 해제 이후 사용결정 )

6.2.6 Is the flow of materials and parts secured against mixing / wrong items?

자재 및 부품의 흐름이 혼입/ 이종품이 방지되도록 보장되는가?

▶제품과 자재흐름 -> Poka Yoke actions(E/Proof 장치) & Product&Process FMEA

( 최적화: 혼입예방 및 공정누락, 유사품과의 구별, 혼입 및 혼동이 불가능해야 함.)

▶잔량품 처리에 대한 명확한 관리체계가 있어야 함.

-> 잔량품 처리절차서

( inspection 제품, blocked 된 제품, 재작업품 )

▶용기/제품은 적절하게 식별되어야 함.

( 라벨링, 공정위치, 검사위치 )